Công nghệ phục hồi kim loại

PHUN PHỦ NHIỆT

BẠN HOẠT ĐỘNG TRONG CÁC NGÀNH

|

• Dệt may

• Hóa chất

• Giấy và bột giấy

• Sản xuất và gia công kim loại

• Mỏ, xây dựng • Dầu khí, đóng tàu |

• Ô tô

• Động cơ tua bin khí

• Xi măng

• Mía đường, thực phẩm,...

•Thủy tinh • Mỏ, xây dựng |

CHI PHÍ BẢO TRÌ, SỬA CHỮA MÁY HÀNG NĂM CỦA BẠN NGỐN HÀNG TỈ ĐỒNG?

| LỢI ÍCH KỸ THUẬT

• Tăng cường khả năng chịu mòn

• Kéo dài tuổi thọ của chi tiết

• Tăng cường khả năng chịu nhiệt độ

• Nâng cao khả năng chống ăn mòn

• Tăng khả năng dẫn điện / điện trở suất

• Chống - mài mòn, tăng độ bám dính

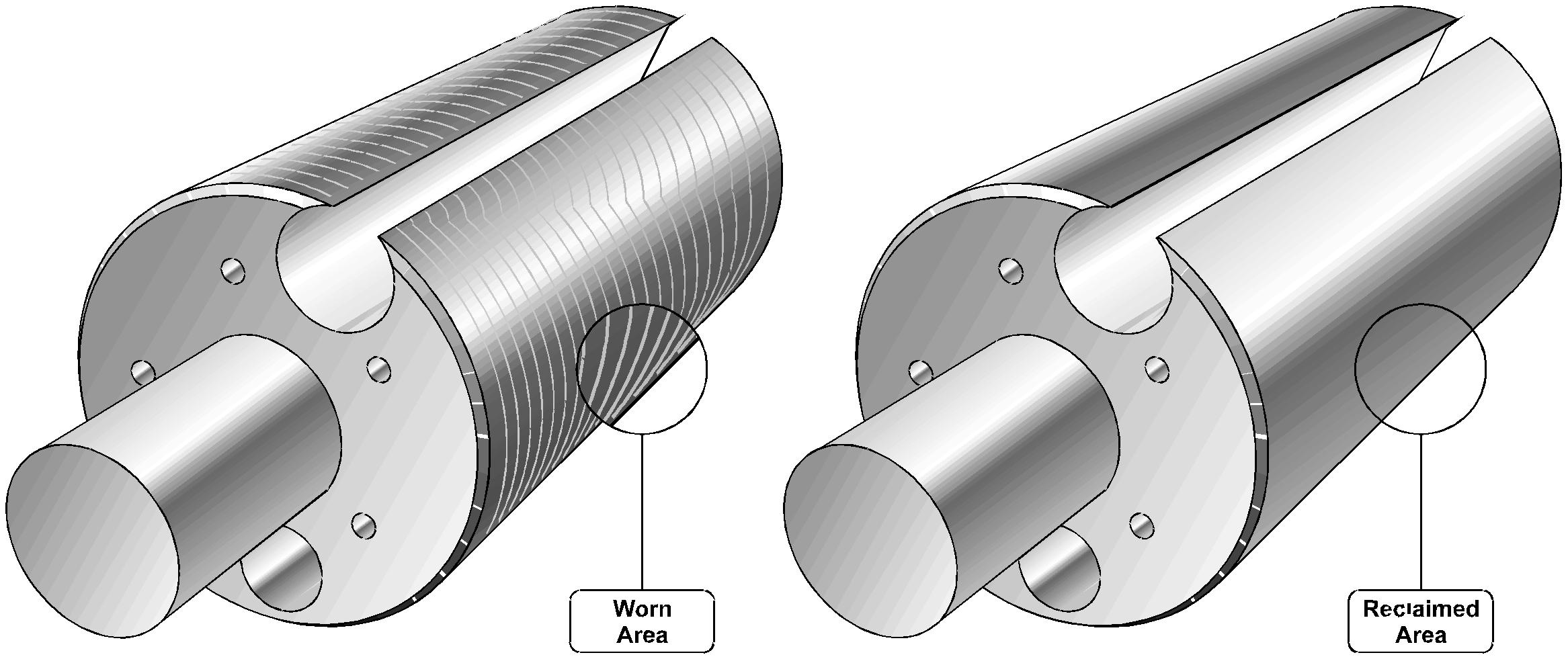

• Sửa chi tiết bị mòn hoặc gia công sai

|

LỢI ÍCH KINH TẾ

• Giảm thiểu thời gian ngừng máy

• Giảm thiểu chi phí vận hành và bảo trì máy

• Sửa chữa các phụ tùng hư hỏng

• Giảm chi phí mua phụ tùng

• Giảm chi phí tồn kho phụ tùng dự phòng

|

|

|

|

| Lớp phủ Nhôm-Đồng Phục hồi trục vít chân vịt. |

Lớp phủ Nickle Chrome |

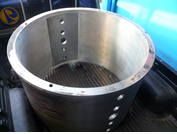

Lớp phủ Babbit

Bạc đỡ

|

|

|

|

| Lớp phủ babbit

Bạc đỡ

|

Lớp phủ Đồng

|

Lớp phủ thép SUS420

Phục hồi lỗ puley.

|

|

|

|

| Lớp phủ cho trục In Offset | Lớp phủ cho sản xuất chai thủy tinh |

Lớp phủ cho công nghiệp khuôn mẫu |

|

|

|

| Phun phủ nhiệt trong công nghiệp dầu khí |

Phun phủ nhiệt bảo vệ chống ăn mòn trong công nghiệp điện gió |

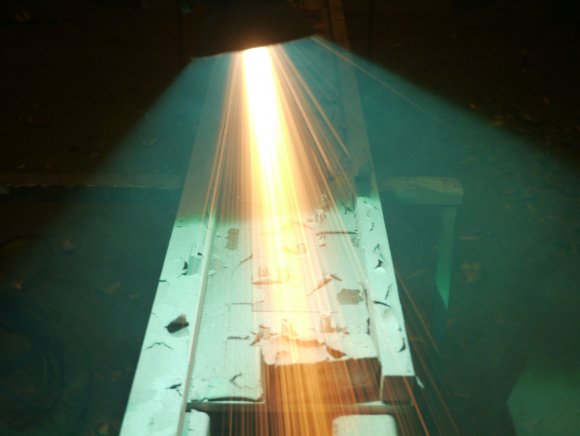

Phun phủ nhiệt với công nghiệp sản xuất thép |

Liên hệ ngay hôm nay để chúng tôi cùng bạn tìm giải pháp !

CÔNG TY TNHH TƯ VẤN THƯƠNG MẠI KỸ THUẬT MAI THỦY

Hotline: 0913 23 80 23

|