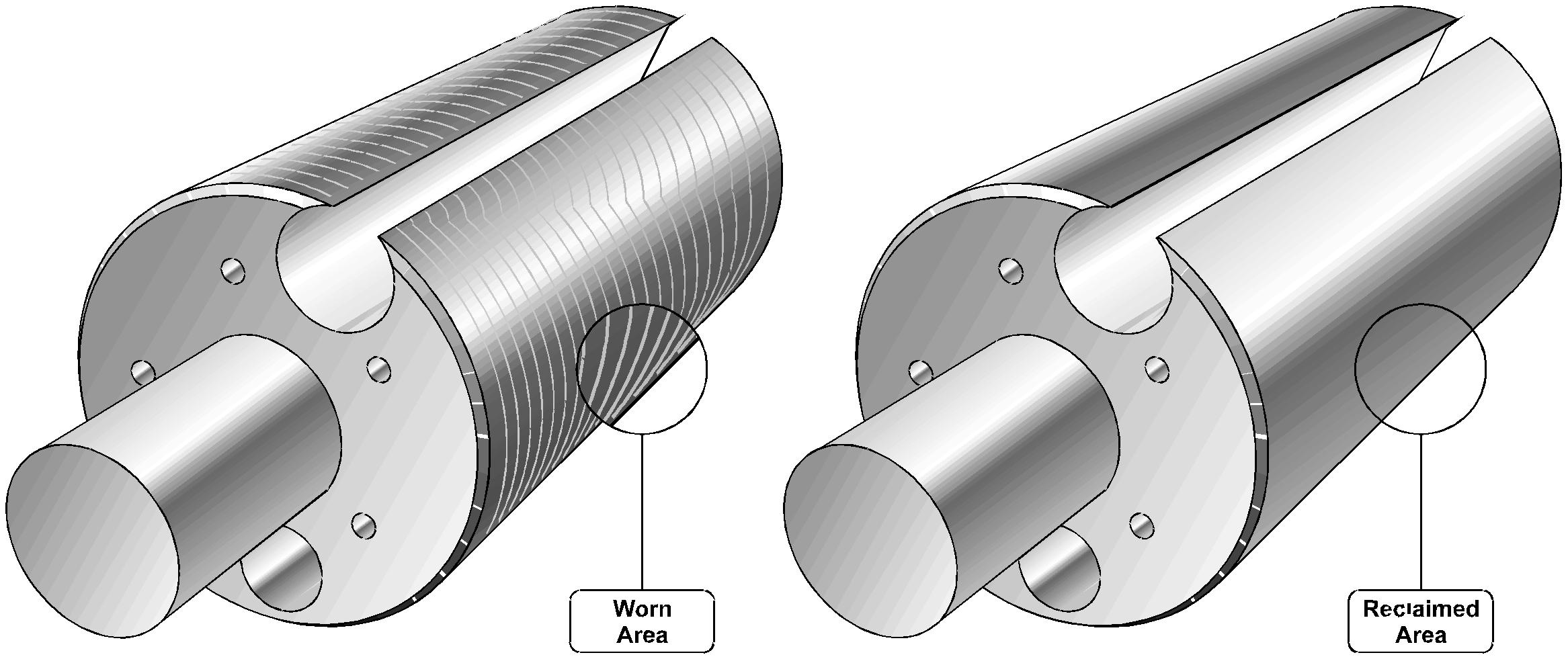

Lớp phủ cho trục In OffsetTrong quá trình in offset litho, cần sử dụng hỗn hợp của nước và mực in để đạt được mật độ chính xác của bản in. Sự tham gia của nước vào bất kỳ quá trình in ấn nào chắc chắn sẽ dẫn đến các vấn đề ăn mòn. Các trục ống cao su (blanket cylinder) là một trong những chi tiết chính bị hư hại bởi sự ăn mòn này, nơi hơi ẩm thấm dưới các cạnh của tấm phủ. Nó sẽ gây ra các bề mặt bị ăn mòn làm cho nó hoạt động không ổn định trong khi sử dụng. Có thể làm mới trục ống cao su bị ăn mòn bằng cách phun một lớp phủ thép không gỉ sử dụng quá trình phun phủ hồ quang đưa trục trở lại kích thước ban đầu của nó, với chi phí chỉ một phần nhỏ của chi phí thay thế và làm giảm nguy cơ của các vấn đề ăn mòn trong tương lai. Các quá trình phun hồ quang tạo ra lớp phủ với tính kết dính cao, với tính kinh tế cao hơn các quá trình khác do sử dụng điện và khí nén. THIẾT BỊ Thiết bị phun hồ quang BP 400 VẬT LIỆU Lớp phủ nền Tafa 75B Lớp phủ chính Tafa 85 PHƯƠNG PHÁP Làm sạch (A) Tháo ống cao su (B) Tháo ống composite (C) Tẩy bằng dung môi (D) Đặc biệt chú ý đến các lỗ và khe (E) Kiểm tra vết nứt và biến dạng theo chiều dọc Gia công trước (A) Tiện thô phần đường kính trục cần phủ sâu xuống 1.25mm (0,050 "), chừa lại hai đầu để nguyên với chiều rộng 2mm (0.080") (B) Loại bỏ cạnh sắc dọc hai bên khe tạo thành một bán kính nhỏ Làm sạch lại (A) tẩy bằng dung môi (B) Kiểm tra lỗ và khe không bị nhiễm bẩn và mảnh vụn |

Chuẩn bị

(A) Che tất cả các bề mặt gia công tiếp giáp với khu vực cần phun

(B) Dùng nút cao su bịt các lỗ ren

(C) Kiểm tra các nhiễm bẩn trước khi phun cát

(D)Phun cát ô xít nhôm hạt 30-36

(E) Đảm bảo rằng khu vực cần phun được phun cát hoàn toàn, lưu ý đặc biệt 2 đầu khe.

Làm mặt nạ

(A) Dùng chất lỏng che làm mặt nạ, sử dụng một bàn chải sơn nhỏ cho tất cả các khu vực tiếp giáp với khu vực được phun

(B) Kiểm tra kỹ lưỡng khu vực được phun

(C) QUAN TRỌNG: Diện tích được phun phủ không được tiếp xúc với dây xích, móc, dây thừng, tay …. Sự chậm trễ giữa bước phun cát và phun phủ và phun không nên vượt quá 20 phút.

Phun nền

(A) Thiết bị phun hồ quang nên được thiết lập thông số phù hợp với dây 75B

(B) Các khu vực được phun phủ nên được làm sạch bằng máy hút bụi phù hợp hoặc thổi bằng khí nén sạch để loại bỏ các hạt cát

(Phun dây 75B Bond Coat đến độ dày 75μm-100μm

(0.003 "- 0.004")

(D) Quay với tốc độ bề mặt tối thiểu là 18 m / phút

(E) Góc phun 90 °.

LƯU Ý: hai cạnh của khe được phun khi trục không quay để đảm bảo cả hai cạnh được phủ hoàn toàn.

Các thông số có thể khác nhau theo chiều dài và kiểu cáp điện và ống đang được sử dụng.

Phun lớp phủ chính

Lớp phủ chính 85T (Được áp dụng ngay lập tức sau khi phun nền)

(A) Thiết bị phun hồ quang nên được thiết lập thông số phù hợp với dây 85T (316).

(B) Phun dây 85T với độ dày chỉ định bao gồm cả độ dư mài tức là kích thước sau gia công cộng thêm: 0.375mm - 0.5mm (0.015 "- 0.020")

(C) Quay trục với tốc độ bề mặt tối thiểu là 18 m / phút.

(D) Góc phun 90°, độ dày phủ 1 pass không quá 0.13mm (0.005 ").

(E) Sử dụng các thước đo thiết lập sẵn thông số, kiểm tra độ dày phun để đảm bảo đủ độ dày sau khi phun xong

(F) Loại bỏ hạt kim loại bám bề mặt bằng bàn chải sắt hoặc khí sạch

(G) Để nguội hoàn toàn

Thông số phun chính

(i) Khoảng cách phun 150mm (6 ")

(ii) áp suất không khí Nozzle 4,3-4,6 bar (65-70 psi)

(iii) Điện áp trước khi phun 38V

(iv) Điện áp trong phun 35V

(v) Cường độ dòng điện 250A

Làm kín

(A) Áp dụng Dichtol theo hướng dẫn.

(B) Để khô hoàn toàn

(C) Loại bỏ dichtol chưa lưu hóa từ bề mặt bằng khăn

sạch, khăn lau dùng một lần hoặc khăn giấy .

Tháo mặt nạ

(A) Tháo mặt nạ và nút cao su

(B) Loại bỏ vùng phun dư tránh gây hư hại vùng phủ

(C) Loại bỏ các vết của dung dịch thẩm thấu với dung môi

Mài hoàn thiện

(A) Đá mài xanh hạt số ° 46 loại V

(B) Mài ướt đến đường kính yêu cầu với tốt độ quay và tốc độ đá phù hợp

(C) Sửa lại các bán kính dọc theo các cạnh của khe.

Kiểm tra

(A) Kiểm tra kích thước

(B) Kiểm tra các vết nứt, khuyết tật phun.

Làm sạch hoàn thiện

(A) Loại bỏ bất kỳ dấu vết nào của hạt mài

(B) Rửa với xăng

(C) Lau khô bề mặt bằng vải hoặc khăn giấy dùng một lần

(D) kiểm tra cuối cùng trước khi đóng gói

(E) Cuộn trong tấm polythene sạch

(F) Đóng gói và vận chuyển

styptic pencil

Trả lờiXóa